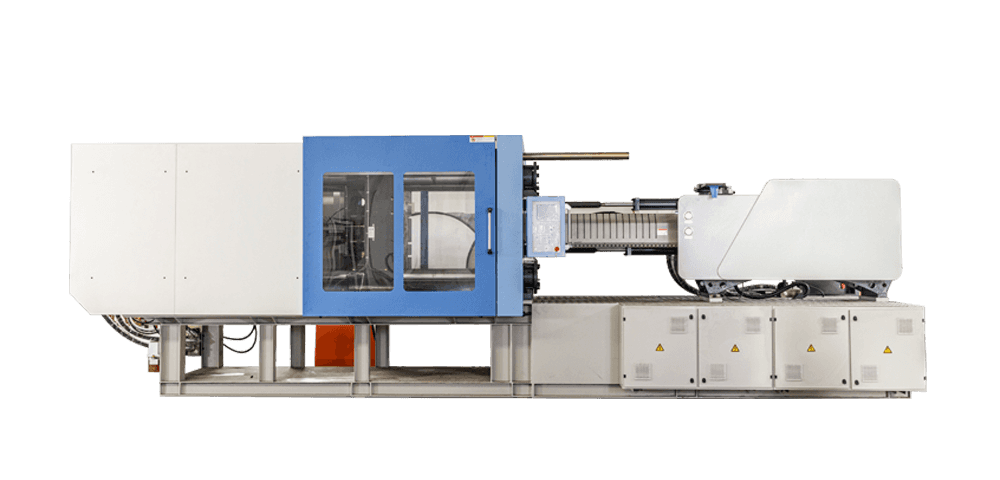

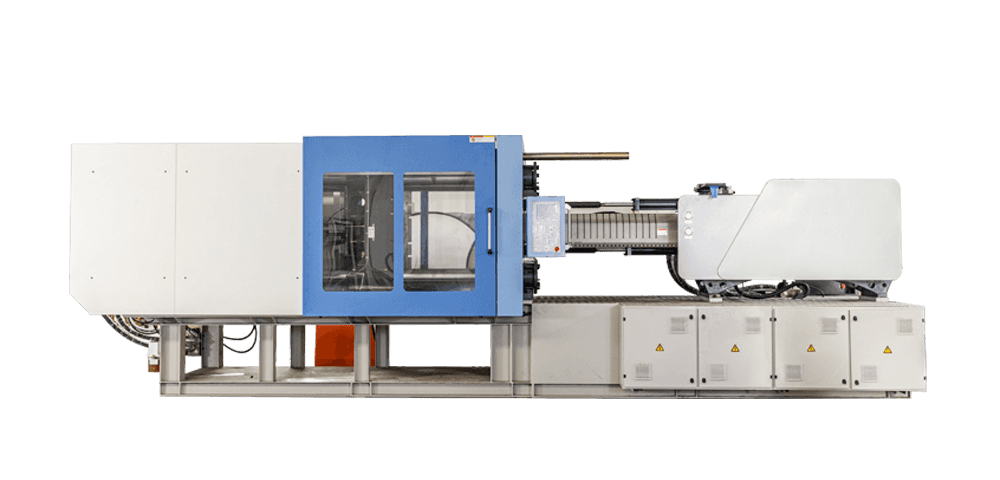

Plastové injekční stroje jsou plně vhodné pro výrobu případů mobilních telefonů, což je v současné době hlavní výrobní metodou v oboru. Následuje konkrétní analýza:

1. Adaptabilita procesu

Plastové vstřikovací stroje roztaví plastové suroviny (jako je polykarbonát, abs a další inženýrské plasty) při vysokých teplotách a poté vstřikují tekutý plast do přesných forem pro lisování. Struktura krych mobilních telefonů je obvykle tenká a složitá ve tvaru a technologie vstřikování může přesně replikovat detaily plísní (jako jsou otvory a textury), aby splňovaly vysoce přesné požadavky. Například patent zmiňuje, že materiál polykarbonátu může vytvářet odolný a vysoce pevné skořápky prostřednictvím vstřikování a různé vzory lze dosáhnout úpravou formy.

2. výrobní proces

Zpracování surovin: Vysušte granulované plastové suroviny a smíchejte je s barevným masterbatchem, abyste zajistili rovnoměrnost barev.

Injekce taveniny: Materiál je zahříván do roztaveného stavu v hlaveň injekčního stroje a vstřikován do uzavřené plísní dutiny pod vysokým tlakem. Patent ukazuje, že některé procesy vyžadují kontrolu teploty taveniny v rozmezí 200-300 ℃, aby byla zajištěna plynulost.

Chlazení a tvarování: Forma je vybavena vestavěným chladicím systémem (jako je cirkulace vodního potrubí), aby se urychlilo plastové tuhnutí a zkrátilo cyklus (obvykle v rozmezí od 10 do 60 sekund).

Ošetření po demolodingu: Po demolodu musí vnější skořápka odstranit otřepy (jako jsou čepice) a některé části musí být také vyleštěny nebo postříkány, aby se zvýšila povrchová textura.

3. Účinnost a výhody nákladů

Schopnost hromadné výroby: Krátký cyklus lisování v injekci, schopný kontinuální produkce, vhodný pro miliony objednávek. Například životnost sady forem může dosáhnout stovek tisíckrát.

Kontrolovatelné náklady: Vysoká míra využití surovin (recyklovatelný odpad) a automatizovaná výroba snižuje spoléhání se na manuální práci. Patent zmiňuje, že ve srovnání s kovovými skořápkami jsou náklady na plastové vstřikování sníženy asi o 30%.

4. kontrola kvality

Během procesu vstřikování se mohou objevit vady (jako je smršťování a bubliny) a je nutné spolupracovat s třídicím zařízením pro kontrolu:

Automatizované třídění: Pomocí kamerového zařízení k zachycení povrchu skořepiny z více úhlů jsou identifikovány a klasifikovány pro přepravu do oblasti přepracování nebo šrotu.

Monitorování v reálném čase: Senzory monitorují vstřikovací tlak a teplotní parametry, včas upravte procesy, aby se snížila míra vady.